隨著工業4.0浪潮的推進,數字化工廠已成為制造業轉型升級的核心方向。在這一進程中,標準作業程序(SOP)管理系統作為連接生產規范與執行落地的關鍵工具,通過與各類信息系統的深度集成,正以前所未有的方式重塑生產現場的管理模式與運營效率。本文將通過一個典型的應用案例,剖析SOP管理系統在數字化工廠中的集成實踐與價值創造。

案例背景:某汽車零部件制造企業的數字化轉型挑戰

某知名汽車零部件制造商,擁有多條復雜裝配線,生產流程涉及數百道工序。企業面臨傳統紙質SOP帶來的諸多痛點:版本更新滯后、現場查閱不便、員工培訓周期長、質量追溯困難,以及工藝參數與生產執行脫節。為解決這些問題,企業啟動了以SOP管理系統為核心的數字工廠升級項目,旨在實現生產作業的標準化、可視化與智能化。

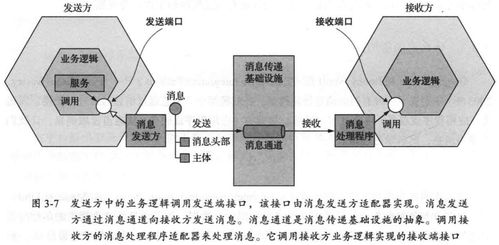

信息系統集成架構:構建無縫連接的數字化神經中樞

該項目的核心是將SOP管理系統與企業現有的及新引入的信息系統進行深度融合,形成一個協同運作的數字化平臺。主要集成包括:

- 與制造執行系統(MES)的集成:這是最關鍵的集成點。SOP管理系統直接從MES接收生產工單、產品型號、序列號等信息,自動為每個工站推送對應的、最新版本的電子化SOP(包含圖文、3D動畫、視頻指導)。員工在SOP終端上的操作確認(如步驟完成、參數錄入、異常上報)實時回傳至MES,形成生產進度與質量數據的閉環。例如,在發動機裝配環節,當MES指示當前裝配某型號部件時,SOP系統立即在工位平板上顯示該部件的扭矩要求、裝配順序動畫,員工完成后掃碼確認,數據自動記錄。

- 與產品生命周期管理(PLM)/計算機輔助工藝規劃(CAPP)系統的集成:工藝部門在PLM/CAPP系統中完成產品設計與工藝規劃后,相關的工藝圖紙、技術要求、檢驗標準等數據通過接口自動同步至SOP管理系統,并結構化生成可執行的作業指導書。這確保了從“設計端”到“生產端”的數據一致性,極大縮短了SOP的編制與發布周期。

- 與企業資源計劃(ERP)系統的集成:SOP管理系統與ERP集成,主要實現兩方面功能:一是獲取物料清單(BOM)信息,在SOP中準確指示每個工位所需的物料型號與數量;二是將生產過程中產生的工時、效率、物料消耗等數據匯總反饋給ERP,為成本核算與績效管理提供精準依據。

- 與設備物聯網(IoT)平臺及自動化設備的集成:在高度自動化的工段,SOP管理系統與PLC、機器人等設備控制系統聯動。系統可向設備發送參數指令(如焊接電流、噴涂路徑),并實時接收設備運行狀態、工藝參數(如實際扭矩值)數據,自動與SOP標準進行比對校驗。若發現偏差(如扭矩不達標),系統立即在SOP界面報警,并觸發MES中的異常處理流程。

- 與培訓管理系統(TMS)及數字孿生的集成:新版本SOP發布后,系統自動關聯培訓課程,提示相關員工需完成學習與考核。利用集成的三維數字孿生模型,員工可在虛擬環境中模擬復雜裝配流程,提前熟悉SOP,大幅降低實操學習成本與出錯風險。

應用成效:從“靜態文檔”到“動態智能引擎”

通過上述深度集成,SOP管理系統從一份份孤立的靜態文件,轉變為驅動數字化工廠運行的“動態智能引擎”,帶來了顯著效益:

- 質量與一致性飛躍:電子SOP確保100%的作業合規性,結合實時數據校驗,使產品一次合格率提升15%,客戶投訴率下降30%。

- 效率顯著提升:信息自動推送減少員工查找時間,培訓周期縮短50%,換線時SOP切換時間從平均30分鐘降至近乎零。生產線綜合效率(OEE)提高約12%。

- 追溯與決策智能化:所有操作與參數均有數字化記錄,實現全流程正向追蹤與反向追溯。基于集成數據的大數據分析,為工藝優化、預防性維護、人員技能評估提供了數據支撐。

- 敏捷響應與持續改進:工藝變更可在線快速下發至所有相關工位,版本統一受控。員工亦可通過系統便捷反饋SOP改進建議,形成持續優化的閉環。

結論與展望

本案例表明,在數字化工廠中,SOP管理系統的價值遠不止于“無紙化”。其真正的威力在于作為信息系統集成服務的關鍵樞紐,橫向打通PLM、ERP、MES,縱向連接設備與控制層,將標準、數據、人員、設備實時聯動,從而構建起一個柔性、透明、高效、可追溯的智能生產環境。隨著人工智能與增強現實(AR)技術的融合,SOP管理系統將進一步進化,實現更智能的情景感知、自適應指導與輔助決策,成為賦能一線員工、釋放制造潛力的核心數字化資產。